如果您需要制造具有高强度重量比的大型零件,树脂传递模塑 (RTM) 可能正是您需要的工艺。树脂传递模塑是一种复合液体模塑形式,其中树脂与催化剂或硬化剂混合,然后注入填充有增强纤维的封闭模具中。

RTM 的强度、耐用性和高玻璃树脂比使其非常适合制造大型、坚固的零件。此外,RTM 也是成型复杂形状(包括复合曲线)的可行选择。

RTM成型工艺

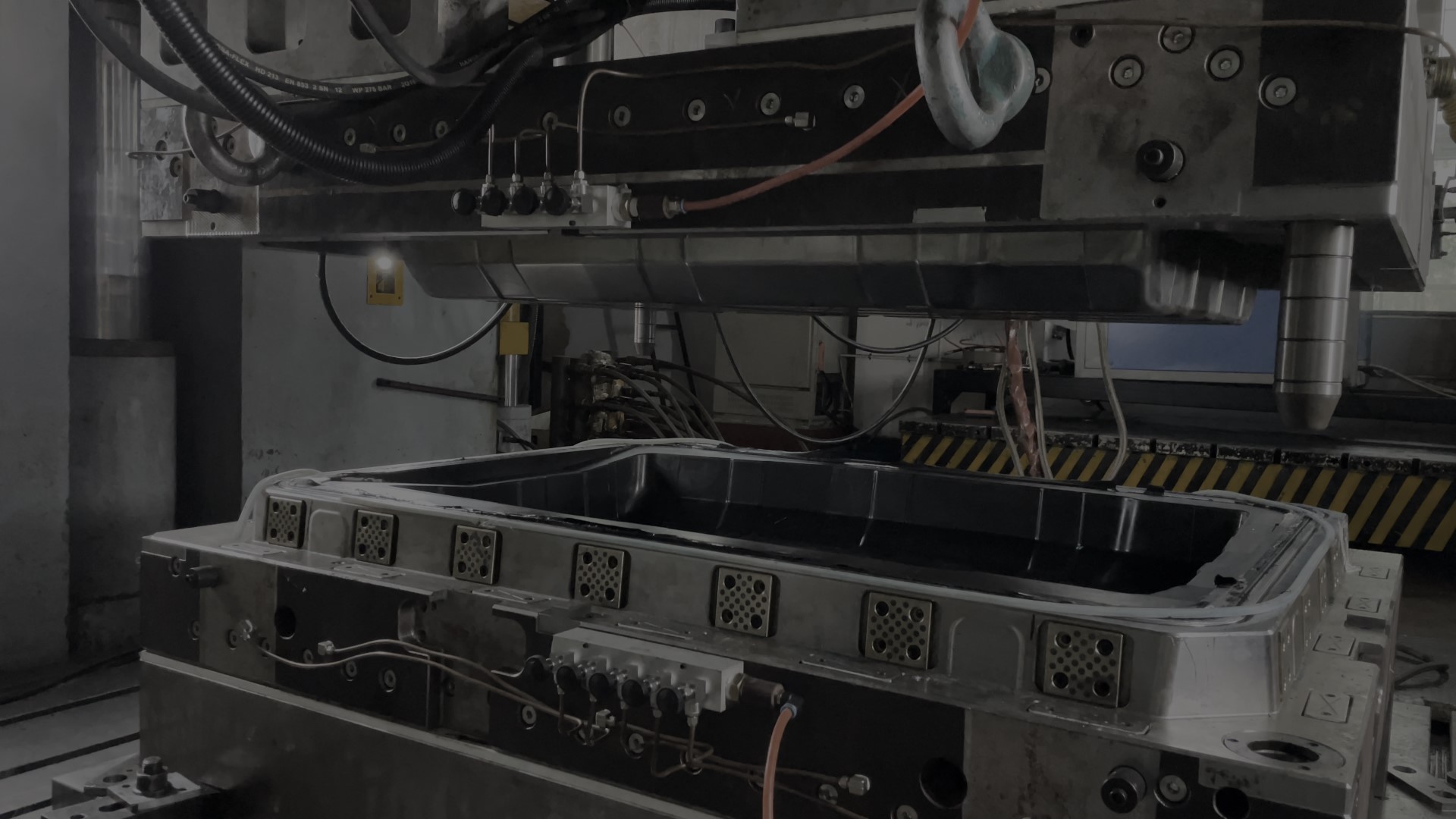

RTM(树脂传递模塑)是使用匹配的阳模和阴模的闭模工艺。 RTM 工艺的模具可以由多种材料制成,包括钢、铝、镍或复合材料。

在注入树脂之前,模具通常以基质的形式填充增强纤维。在这个过程中最常见的纤维类型是玻璃,尽管也可以使用碳纤维、凯夫拉纤维,甚至一些有机纤维,如大麻。

一旦纤维被放置在封闭的模具内,然后注入液体热固性树脂,如聚氨酯。树脂使纤维饱和,形成坚固耐用的产品,两种材料之间的粘合效果极佳。

在此过程中,模具使用螺栓、肘节夹或压力机保持闭合。通常,模具使用液体加热系统加热,RTM 期间使用的平均温度为 104 华氏度(40 摄氏度)。然而,树脂化学成分的变化可能需要不同的模具温度,这也会影响反应时间和整体成型周期时间。

与注塑成型相比,RTM 使用类似的低温但较低的压力。这两种工艺的循环时间明显不同,注塑成型的循环时间很快(通常以秒为单位),而 RTM 更长(通常以分钟为单位)。与注塑成型一样,RTM 可以在零件的两侧提供成型特征,例如凸台和肋条。

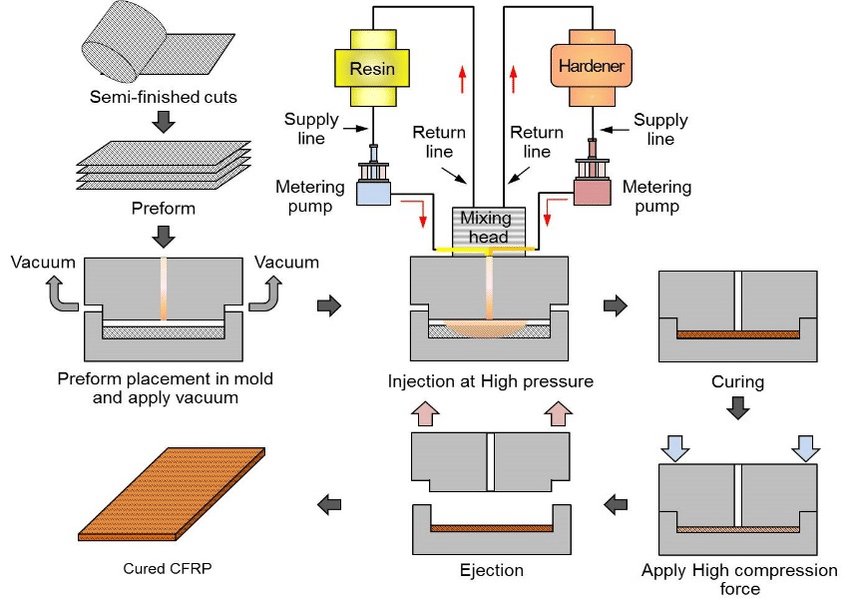

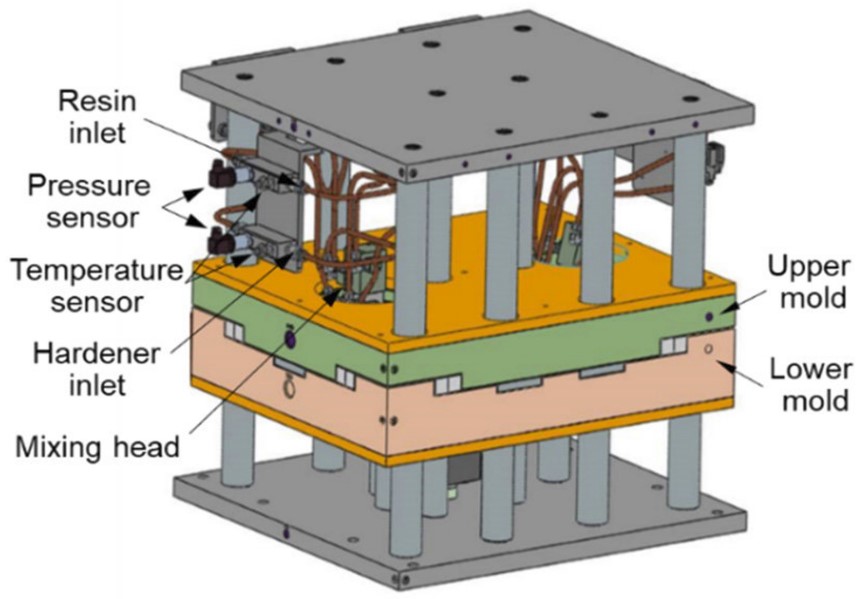

标准树脂传递模塑也存在变化。HP-RTM是高压树脂传递模塑成型工艺的简称。它是指利用高压压力将树脂对冲混合并注入到预先铺设有纤维增强材料和预置嵌件的真空密闭模具内,经树脂流动充模、浸渍、固化和脱模,获得复合材料制品的成型工艺。

关于HP-RTM成型工艺

HP-RTM是近年来推出的一种应对大批量生产高性能热固性复合材料零件的新型RTM工艺技术。它采用预成型件、钢模,真空辅助排气,高压混合注射和在高压下完成树脂对纤维的浸渍和固化的工艺,实现低成本、短周期(大批量)、高质量生产。相比较传统RTM,HP-RTM工艺具有以下几个优点:第一,充模快、浸润效果好,显著减少了气泡,降低了孔隙率;第二,使用高活性树脂,缩短了生产周期,工艺稳定性和可重复性高;第三,使用内脱模剂和自清洁系统,制件表面效果优秀,厚度和形状偏差小。可实现低成本、短周期(大批量)、高质量生产。

HP-RTM成型工艺的特点

HP-RTM包括预成型加工、树脂注射、压制过程以及修整工艺。相比于传统的RTM工艺,HP-RTM工艺增加了注射后的压制过程,降低了树脂注射充填难度,提高了预制件的浸渍质量,并缩短了成型周期。具体工艺特点如下:

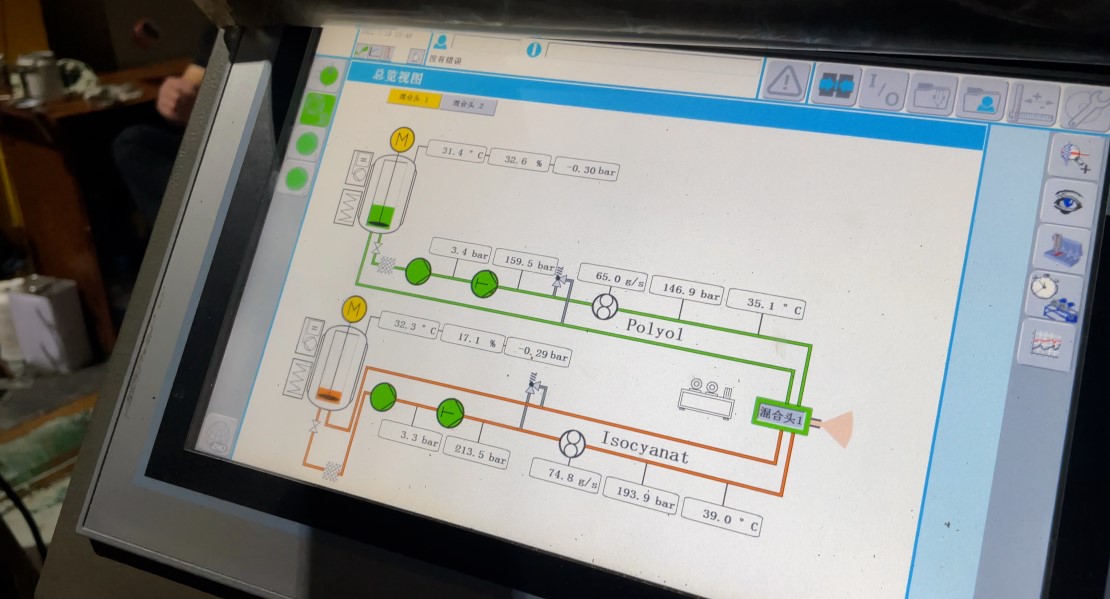

(1) 树脂快速充满模腔。较大的合模间隙和较高的注射压力(1.0-15.0MPa),以及低黏度的树脂,极大地提升了树脂的注射速度,缩短了成型工艺周期(3-5min)。

(2) 提高了树脂固化反应速率,缩短了树脂的固化周期。采用高活性快速固化树脂体系,并采用高效高压混合、注胶设备,使树脂基体混合均匀性更好,同时成型时需要高温环境,大大提高了树脂的固化反应速率。

(3) 使用内脱模剂和自清洁系统。使用了注射混合头的自清洁技术,并在原材料中添加了内脱模剂组分,有效地提高了设备的清洁效率。

(4) 降低了制件中孔隙含量,提高了制件制品性能。使用了模内快速抽真空技术有效降低了制件中孔隙含量,提高了纤维的浸渍效率,改善了纤维和树脂的界面结合能力,提升了制品的质量。

(5) 降低了制件的工艺难度,改善了树脂浸渍增强材料的质量。采用抽真空与注射后的压缩模塑工艺相结合的方式,降低了RTM工艺注胶口和排气口设计难度,提高了树脂的流动充填能力,以及树脂对纤维的浸渍质量。

(6) 产品的厚度和三维形状尺寸偏差低。为保证模具密封效果,采用双刚面闭合模具,同时采用大吨位液压机加压,提高了成型过程的锁模力,有效地降低了制件的厚度和形状偏差。

(7) 产品具有卓越的表面性能和质量。采用模内喷涂技术以及高光洁度模具,使制件在很短的时间内即可获得高精度的表观质量。

(8) 具有很高的工艺稳定性和重复性。采用间隙注胶和注胶后压缩技术,极大地提高了树脂的充模流动能力,有效降低了工艺缺陷产生的几率,具有很高的工艺重复性。