简介

随着电池技术的发展,特别是在电动汽车(EV)和储能系统中的应用,热管理已成为提升安全性和性能的关键因素。其中一项重要进展是复合材料电池外壳的开发,其融合了创新设计来管理热失控。本文将深入探讨热失控管理策略、火焰冲击性能测试以及这些复合电池外壳中所采用的创新冷却管路系统。

热失控管理

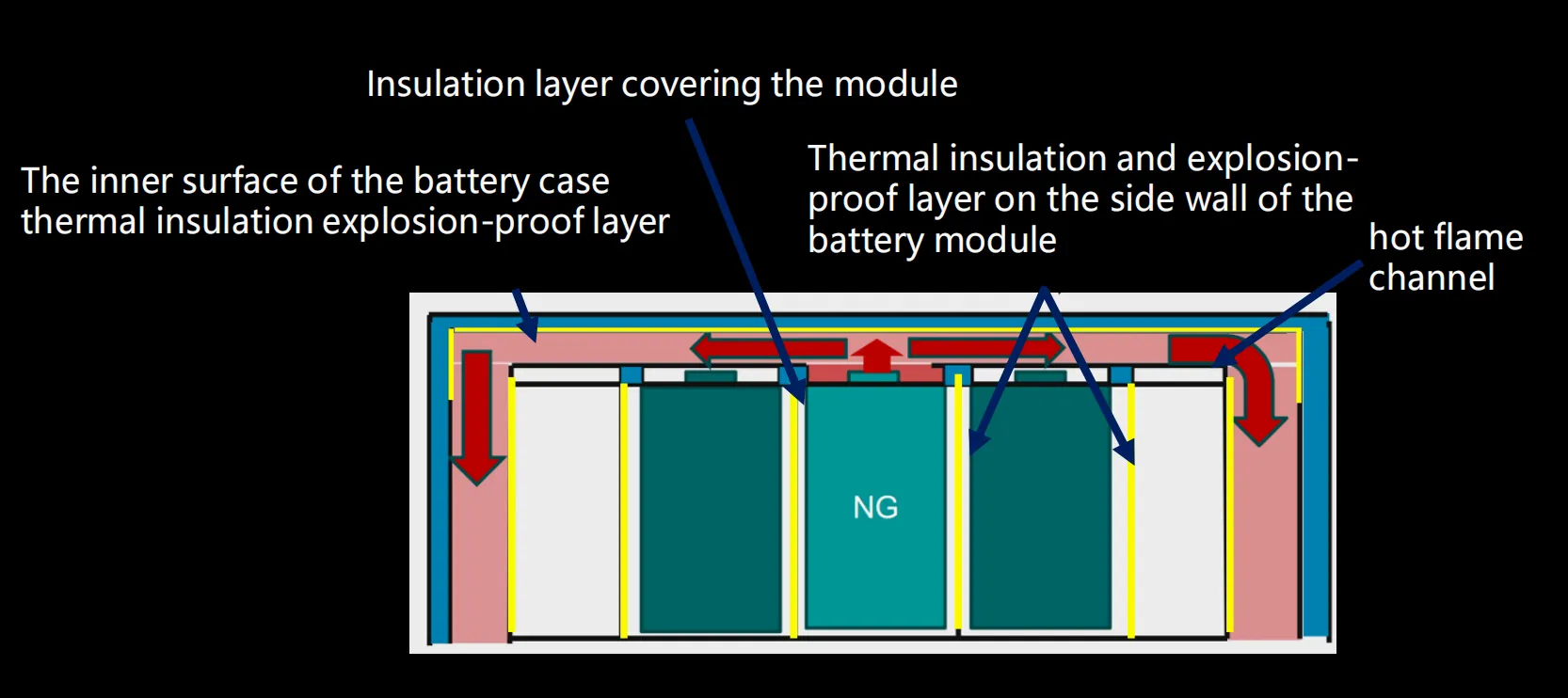

热失控是锂离子电池面临的主要安全问题,温度升高可能引发自我持续反应,最终导致起火或爆炸。为降低该风险,复合材料电池外壳采用了独特的火焰通道设计。

火焰通道设计

- 控制火焰路径:通过引导火焰流向远离电芯,通道有助于避免相邻电芯被点燃。

- 压力释放:设计允许在热事件中释放压力,降低系统整体失效的风险。

- 火焰封闭:火焰通道限制火焰蔓延至电池壳体之外,从而提升整体安全性。

样品火焰测试

为验证热管理设计的有效性,研发团队对复合材料电池壳体进行了多项火焰冲击性能测试。这些测试旨在评估其在极端高温和持续火焰暴露下的承受能力。

测试一:高温暴露

测试条件:样品在1300摄氏度的火焰下持续加热30分钟。

测试结果:样品表面未见明火、未被烧穿、无结构坍塌,整体仍保持良好刚性,表现出极佳的热稳定性。

测试二:中温暴露

测试条件:样品在600摄氏度火焰下持续加热30分钟。

测试结果:表面未见明火、未被烧穿,背面温度仅约130摄氏度,显示出良好的隔热和热阻性能。

符合国家标准

这些测试结果表明,复合材料电池壳体满足新国标 GB38031-2020 的要求——电池壳体在受热5分钟内不应有火焰蔓延至外部的现象。

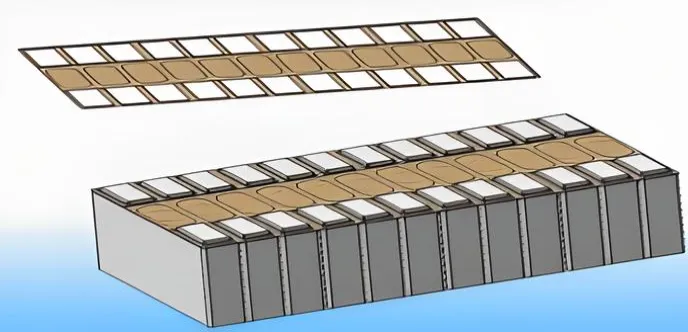

创新冷却管路系统

除了火焰管理,良好的冷却系统对于保持电池性能和寿命也至关重要。该复合电池外壳集成的创新冷却管路系统,旨在实现最佳的热分布。

设计特点

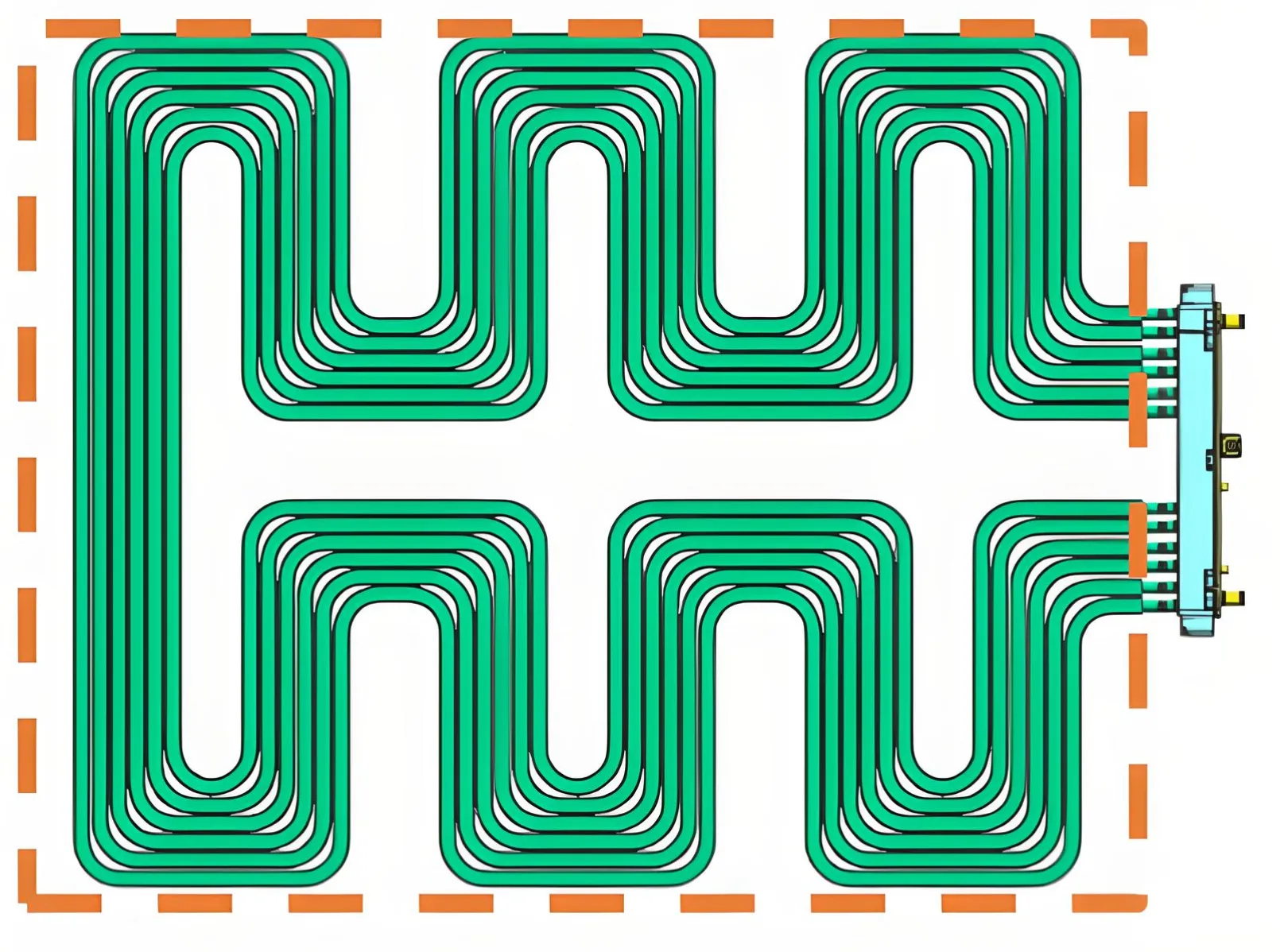

- 平行S形管路:该冷却循环系统采用多组平行的S形管路,每组长度一致,确保冷却液流速均匀分布。

- 热交换机制:通过管路中冷却液流向交错布局,促进热交换效率,实现电池壳体内部热平衡。

- 无接头一体式设计:冷却管采用无接头设计,降低因密封老化或焊接缺陷引起的泄漏风险,提升可靠性与安全性。

- 高性价比解决方案:相较于价格高昂的簧管,传统冷却管材成本更低,经济实用。

结语

复合材料电池壳体的发展标志着锂电池热管理技术的重大突破。通过集成创新的火焰管理系统与高效冷却管网,制造商得以全面提升电池系统的安全性、可靠性与性能。随着电动汽车和可再生能源储能需求的快速增长,这些技术将在未来电池系统中发挥至关重要的作用。

对制造商和消费者而言,投资先进的热管理解决方案不仅是对合规的响应,更是对安全与性能的承诺,在这个技术不断演进的时代尤为重要。