热固性成型是一种关键的制造过程,用于生产具有耐用性和耐高温特性的高性能零件。该成型方法在汽车、航空航天、电子和消费品等行业中广泛应用。本文将探讨热固性成型的概念、其优势、应用以及在各种成型过程中使用的热固性材料。

什么是热固性成型?

热固性成型,也称为热固性塑料成型,是指通过加热和加压将热固性聚合物塑造成所需形状的过程。与热塑性塑料不同,热固性塑料在加热时不会重新融化或重新成型,而是经历一种化学变化。这种固化过程,称为交联,使材料变成刚性、永久的结构,无法再加热或成型。

一旦热固性聚合物固化,它们将变得坚硬、稳定,并能够抵御高温、化学侵蚀和磨损。热固性成型过程常用于需要这些特性的应用,因而非常适合生产电气外壳、汽车零部件和工业机械等组件。

热固性成型过程

热固性成型过程涉及几个关键步骤,每个步骤对确保生产高质量成型零件至关重要。以下是一般过程的概述:

- 材料准备:热固性树脂与其他成分(如填料、固化剂和稳定剂)混合,形成一种称为成型材料的复合物。根据特定的成型工艺,这种混合物可以是粉末、液体或预成型颗粒。

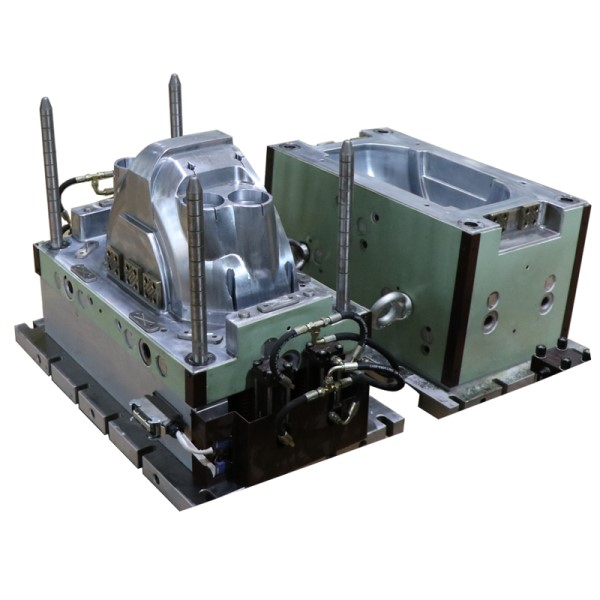

- 注射/模压成型:在注射成型中,热固性复合材料通过注射机注入模具腔体。模压成型时,复合材料被放入开放模具中,然后在加压下将模具关闭。模具中的高温触发固化反应,将材料转化为固体、交联的结构。

- 固化:模具被加热到特定的温度,激活热固性树脂中的固化剂。这样会使聚合物链发生化学键合,形成坚硬且耐用的材料。固化时间和温度取决于使用的具体热固性树脂。

- 冷却和脱模:固化过程完成后,模具被冷却,硬化的零件被脱模。然后对零件进行质量检查,确保其符合要求。

热固性材料的类型

有多种类型的热固性材料,它们为不同的应用提供了不同的优势。一些常见的热固性聚合物包括:

- 环氧树脂:环氧树脂因其出色的粘附性、耐化学性和耐用性而广泛应用于热固性成型。它们常用于电子、电气零部件和涂料。

- 酚醛树脂:酚醛树脂以其优异的耐高温、电气绝缘性能和阻燃性而闻名。此材料常用于汽车、电气和工业应用,尤其是在高温和恶劣环境下。

- 聚酯树脂:聚酯树脂常用于要求良好机械性能和化学耐性的成型应用。它们在汽车、船舶和建筑等多个行业中都有应用。

- 乙烯基酯树脂:乙烯基酯树脂是环氧树脂和聚酯树脂的混合物,提供优越的强度和耐腐蚀性。它们用于管道系统、水箱和暴露于化学物质的工业零件等应用。

- 三聚氰胺甲醛:三聚氰胺甲醛是一种热固性材料,以其硬度和耐热性著称。常用于厨房用品、台面和电气绝缘等生产。

- 聚氨酯(PU)树脂:聚氨酯热固性树脂具有高度的多功能性,提供广泛的机械和热性能。它们被用于汽车零部件、涂料和弹性体等应用。

热固性成型的优势

热固性成型具有许多优点,使其成为那些对高性能和耐用性要求高的行业中的首选。以下是一些主要优势:

- 高耐热性:热固性材料可以承受极高的温度而不发生变形或失去结构完整性。这使得它们非常适合用于汽车、航空航天和电气零部件等高温环境中。

- 耐化学性:热固性塑料对广泛的化学物质具有高度的耐受性,包括溶剂、酸和油类。这使得热固性成型成为需要在恶劣化学环境中使用的零部件的理想选择。

- 机械强度和耐用性:一旦固化,热固性材料表现出卓越的机械强度、抗冲击性和尺寸稳定性。这些特性使它们适合制造能长期承受重负荷和恶劣条件的零部件。

- 电气绝缘:许多热固性材料具有优秀的电气绝缘性能,使它们成为电路板、电气外壳和连接器等组件的理想选择。

- 环境适应性:热固性塑料耐湿气、紫外线辐射和环境降解,这使得它们非常适用于户外应用和暴露于环境元素的产品。

- 复杂的几何形状:热固性成型过程允许制造复杂、精细的零件几何形状,使得可以制造高精度和细节丰富的零件。

热固性成型的应用

热固性成型由于其热固性材料的多种特性,被广泛应用于多个行业。以下是一些主要应用:

- 汽车工业:热固性材料用于生产高强度的汽车零部件,包括发动机组件、电气外壳、仪表板零件和结构元素。它们的耐高温性和耐用性对汽车应用至关重要。

- 航空航天工业:在航空航天领域,热固性成型用于生产轻便但强度高的零部件,尤其是在要求高强度、低重量和高耐温性能的航空部件中。

- 消费品:家电、厨房用品和家居用品常用热固性材料生产,因为它们能够提供优越的耐用性和美观性。

- 工业机械:热固性塑料制成的部件,如轴承、密封件、垫圈和其他机器零件,在承受重负荷和恶劣工作条件下能提供高性能。

- 建筑:热固性材料在建筑中用于管道、保温材料和结构组件,由于其高强度、化学耐性和环境耐久性。

热固性成型的挑战

尽管热固性成型具有许多优势,但该过程也存在一些挑战:

- 固化不可逆:一旦热固性材料固化,就无法重新成型或重新加工。这限制了热固性材料的回收利用,并可能导致制造过程中产生废料。

- 较长的固化时间:与热塑性塑料相比,热固性材料的固化过程通常更长,这可能会影响生产速度并增加制造成本。

- 模具成本:用于热固性成型的模具可能更昂贵,因为需要高精度和高温材料。此外,模具可能因固化过程中的磨损而需要更频繁地更换。

结论

热固性成型在制造高性能零部件方面发挥着重要作用,这些零部件在众多行业中得到广泛应用。热固性材料的独特特性,如其优异的耐高温性、化学稳定性和机械强度,使其非常适用于那些需要在极端条件下保持耐用性和可靠性的应用。尽管该过程中存在一些挑战,但这些优点远远超过了缺点,尤其是在对性能要求至关重要的应用中。

通过深入了解热固性成型的细节,制造商可以更好地利用这些材料制造创新、持久的产品。无论是在汽车、航空航天、电子产品还是消费品领域,热固性成型都在确保我们每天依赖的组件继续以最高水平的性能工作中发挥着重要作用。