GMT(玻璃纤维增强热塑性塑料,Glass Mat Thermoplastics)模压成型是一种结合了玻璃纤维和热塑性塑料的复合材料成型工艺。该工艺通过将复合材料加热至高温,然后施加压力将其压制成型,广泛应用于汽车、航空航天、建筑等多个行业。随着轻量化材料需求的不断增加,GMT模压成型在现代制造业中发挥着至关重要的作用。

一、GMT模压成型概述

GMT模压成型技术通过将高性能热塑性树脂与玻璃纤维结合,形成具有极高强度、耐腐蚀、耐高温等性能的复合材料。这些优异的特性使其在许多应用中成为理想选择,尤其是在需要高强度、低重量的场合。该技术通过精密的模压设备,能高效制造出复杂的零部件,广泛应用于汽车、航空航天、建筑等领域,满足了现代工业对高性能材料的需求。

二、GMT模压成型的工艺流程

GMT模压成型的基本工艺流程包括以下几个步骤:

- 材料准备:选用合适的GMT复合材料,通常由玻璃纤维和热塑性树脂(如PP、PE等)复合而成,具有较高的强度和耐用性。

- 加热:将复合材料加热至一定温度,使其软化,便于后续的模压成型。

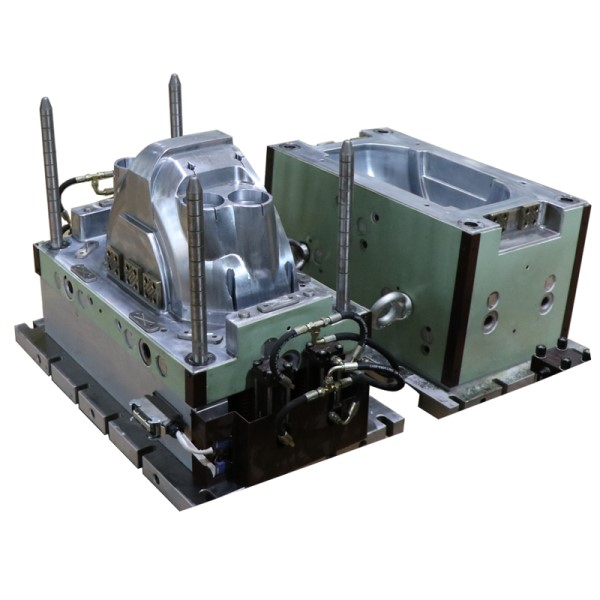

- 模压成型:将加热后的材料置入模具中,施加压力,将材料塑形,完成初步成型。

- 冷却与脱模:成型后的零件冷却至室温后,进行脱模操作,得到所需的部件形状。

- 后处理:脱模后的零件进行修整、表面处理等,以达到最终的质量标准。

三、GMT模压成型的优势

GMT模压成型技术相较于传统材料工艺,具有许多明显的优势:

- 轻量化设计:GMT材料的密度远低于金属材料,使用该材料制造的零件比传统金属零件轻,显著降低了整体重量,减少了能源消耗。

- 高强度和高刚性:通过玻璃纤维增强,GMT材料具备卓越的机械强度和刚性,能够承受较大的载荷和压力。

- 优异的耐腐蚀和耐高温性能:GMT材料在恶劣环境下表现出色,尤其是在高温、腐蚀性环境下,比传统金属材料具有更长的使用寿命。

- 电气性能:GMT材料具备良好的电绝缘性能,适用于电气和电子设备的零部件生产。

- 高效生产:该工艺的生产周期短,适合大规模生产,同时能够降低生产成本。

四、GMT模压成型的应用领域

GMT模压成型技术因其轻量化和高强度特性,广泛应用于以下多个行业:

- 汽车工业:GMT材料被广泛应用于汽车零部件,如车身面板、保险杠、车门框架等,帮助实现汽车轻量化,提升汽车的性能和燃油效率。

- 航空航天:航空航天行业对轻量化和高强度的要求极高,GMT模压成型技术能够提供满足这一需求的高性能材料,广泛应用于飞机内饰、结构部件等。

- 建筑行业:在建筑行业,GMT材料用于外墙板、屋顶、地板等部件,具有耐腐蚀、耐高温等优良性能,适应各种恶劣气候条件。

- 家电行业:家电产品外壳、内部结构件等,均可采用GMT模压成型技术,具有良好的电绝缘性和耐用性。

- 体育用品:在滑雪板、滑板、船体等运动器材制造中,GMT材料提供了必要的强度和轻便性,确保产品的高性能。

五、GMT模压成型的挑战与发展趋势

尽管GMT模压成型在多个领域具有显著优势,但也面临一些技术挑战:

- 材料成本:相比传统塑料材料,GMT材料的成本较高,限制了其在某些低成本应用中的普及。

- 回收性问题:GMT材料的回收利用仍然是一个挑战,随着环保要求的提升,未来需要更多的创新来提升其可回收性。

- 技术要求:GMT模压成型需要高精度的成型设备,设备维护和操作的技术要求较高。

未来,随着材料科学的进步,GMT模压成型的材料性能和生产效率将进一步提高。同时,随着环保政策的推进,技术创新也将在可持续性方面取得突破。

六、结语

GMT模压成型作为一种新型的高性能材料成型技术,凭借其优异的轻量化、高强度、耐腐蚀等优势,已成为汽车、航空航天、建筑等领域的重要技术之一。随着生产技术的不断进步,GMT模压成型将在更多行业中得到应用,推动全球制造业的创新发展。