热压模具(Hot Press Mold)和热压成型模具(Hot Press Forming Mold)广泛应用于复合材料行业,特别适用于SMC模具、BMC模具、LFT模具等。本文将详细解析其成型工艺、特点、应用领域及未来发展趋势。

1. 什么是热压模具?

热压模具是一种在高温高压条件下对材料进行成型的模具类型,通常用于复合材料(如SMC、BMC、LFT)的压缩成型,适用于汽车、航空航天、电子电气等行业。

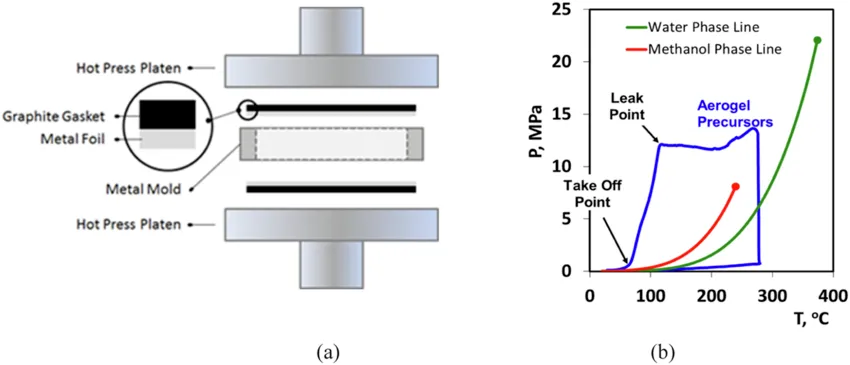

2. 热压成型模具的工艺流程

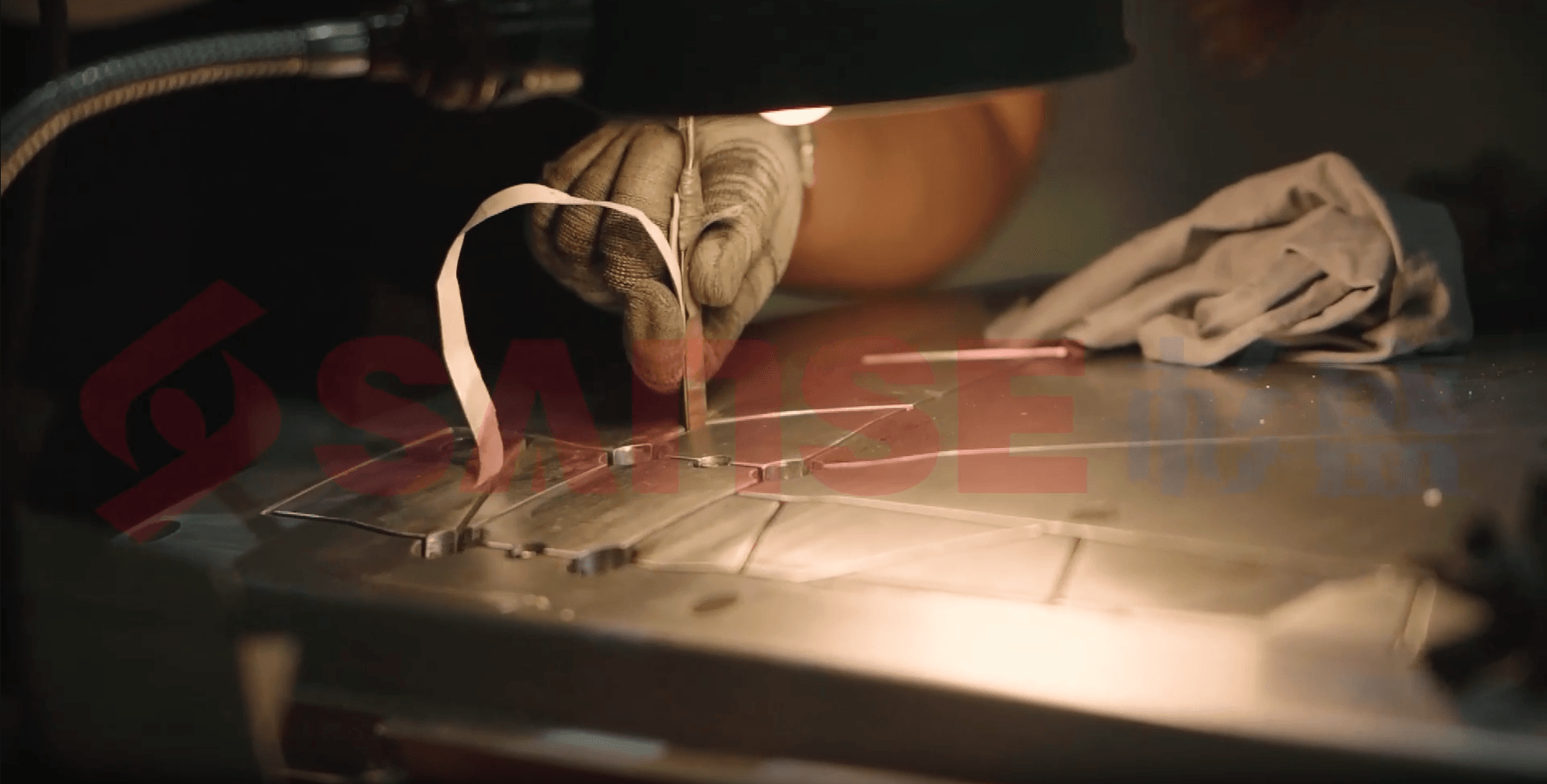

- 材料准备:剪裁复合材料至适当尺寸。

- 加热:使用预热设备将材料加热至合适温度。

- 模具闭合与加压:高温高压下使材料填充模腔。

- 固化与冷却:保持压力,材料固化后降温。

- 脱模与修整:取出成品并进行后续加工。

3. 热压成型模具的特点

- 高精度:保证制品尺寸一致性。

- 高性能材料适配:适用于碳纤维、玻璃纤维等增强复合材料。

- 成型效率高:相比手糊工艺,可大幅提高生产速度。

- 制品质量稳定:力学性能优越,耐腐蚀性强。

4. 主要应用领域

4.1 汽车工业

适用于车门内板、电池外壳、保险杠等轻量化结构件。

4.2 航空航天

可生产碳纤维机身蒙皮、机翼构件、发动机罩等高性能部件。

4.3 电子电气

用于5G天线罩、电缆保护壳等产品,提供良好的绝缘性能。

4.4 建筑与基础设施

可用于GRP/SMC水箱、建筑装饰板等高强度轻质材料。

5. 热压模具的制造与优化

5.1 选择合适的模具材料

推荐使用H13、P20、硬质合金等高强度耐磨材料。

5.2 结构优化

优化流道设计,提高材料填充均匀性;采用加热冷却系统,提高生产效率。

5.3 表面处理

通过镀铬、氮化处理提升模具的耐用性和脱模效果。

6. 热压模具的未来发展趋势

- 智能化升级:结合传感器和AI优化,提高精度。

- 环保节能:采用低能耗加热系统,减少碳排放。

- 新材料研发:推动更高性能的碳纤维和玻璃纤维复合材料应用。

7. 结语

热压模具和热压成型模具在现代制造业中发挥重要作用,尤其在汽车、航空航天和电子行业的轻量化发展中具有广阔前景。随着智能化、环保节能技术的发展,该工艺将更加高效,推动复合材料应用向更高层次迈进。